La tomografia industriale è un campo di applicazione dell’analisi tomografica 3D a raggi X, ovvero la TAC: tomografia assiale computerizzata, tecnica di indagine storicamente ben nota in campo medico.

Tale tecnologia è da quasi 20 anni anche un valido strumento di indagine non distruttiva in ambito industriale per la ricerca di difettosità sui prodotti.

Con la tomografia industriale gli sviluppi delle analisi basate sull’utilizzo dei raggi X e sulla meccatronica hanno consentito di raggiungere livelli di accuratezza di misura che sono del tutto confrontabili con le tecniche ottiche di ultima generazione. Oggi si può parlare di metrologia tomografica, ovvero di uno dei principali campi di applicazione della tomografia industriale: il controllo dimensionale.

Questo perché la tomografia industriale consente di avere un elevatissimo numero di informazioni in tempi molto rapidi sull’intero campione in esame, compreso il suo interno e soprattutto in modo NON distruttivo: non bisogna più sezionare i particolari con il rischio di inquinare le prove e perdere informazioni.

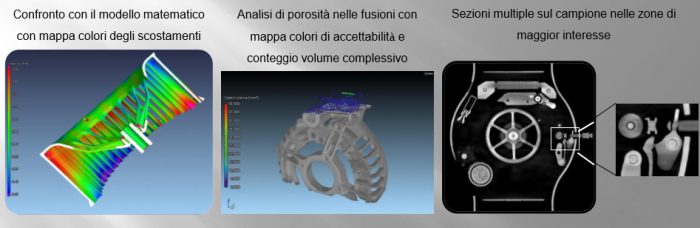

Questa completa caratterizzazione dimensionale consente di avere non solo dati utili alla verifica dello stato del campione in esame, ma anche di utilizzare tali risultati per correlare i parametri FEM con la realtà dei particolari, verificare e validare i test di affidabilità e visualizzare dall’interno, in 3D, le rotture.

In fig.1 alcuni esempi (decisamente non esaustivi) delle tipologie di oggetti che si possono analizzare con la tomografia e quale livello di dettaglio si può raggiungere.

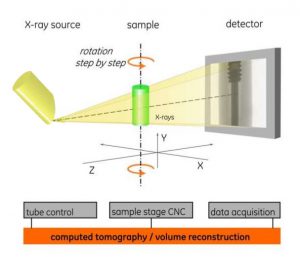

Il principio di funzionamento di una prova di tomografia industriale computerizzata 3D si può sintetizzare come segue (Fig.2):

-

Il cannone a raggi X emette un fascio conico la cui potenza ed i filtraggi sono settabili in base al campione ed al materiale in esame.

- Tale fascio investe il campione posizionato su un manipolatore che può muoversi nei 3 assi e ruotare sui 360°.

- Per ogni posizione angolare del manipolatore viene acquisita un immagine 2D in scala di grigi da un pannello rilevatore da 4Mpixels.

- La serie di immagini, acquisita in una rotazione completa sui 360°, viene ricostruita a formare il volume tomografico 3D in voxel (volumetric pixel); il numero di immagini sui 360° è impostabile e va da alcune centinaia a svariate migliaia a seconda delle specifiche di test.

- Le analisi metrologiche e difettologiche vengono eseguite con VG studio Max di Volume Graphics

È possibile esportare il volume di dati derivante dall’analisi tomografica in formato “stl” per attività di reverse engineering.

In particolare, le macchine tomografiche a disposizione di AgioMetrix sono:

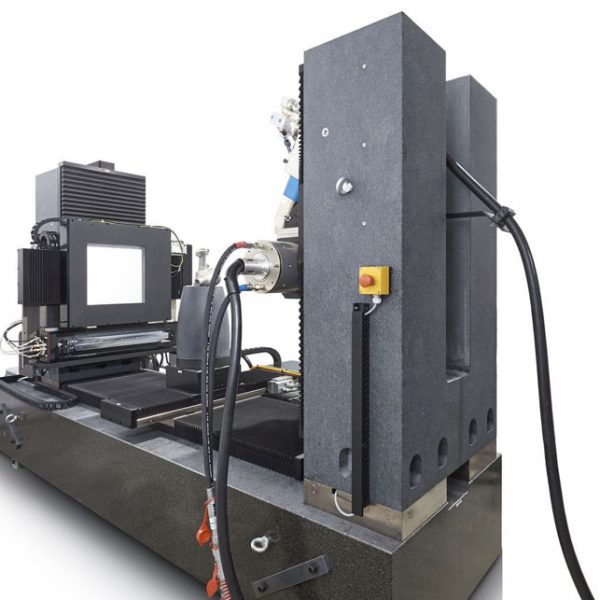

- Il sistema Tomografico V Tomex L 450. Sistema a doppio tubo, microfuoco 300kV – 300W e minifuoco 450kV – 1500W, unico in Italia e concepito da AgioMetrix in sinergia con il costruttore per analisi ad elevatissima risoluzione di oggetti di grandi dimensioni.

- Un Sistema GOM CT di ultima generazione che consente analisi metrologiche automatizzate. Il sistema CT micro-fuoco ha elevata precisione, alta ripetibilità e affidabile riproducibilità per misure automatizzate di grandi lotti di produzione.

- Una Nikon MCT225 (Fig.3) che si caratterizza per una absolute accuracy metrologica di (9mm + L/50), dove L è la grandezza che stiamo misurando ed absolute vuol dire che tale performance è garantita in tutto il campo di misura macchina senza il bisogno di dover rilevare un master di riferimento tarato congiuntamente al pezzo in esame.

- Il Sistema Tomografico Y.CT MODULAR 600KV. Si tratta del 1° Sistema di grandi dimensioni in Italia per il rilievo di particolari massivi e di grandi dimensioni.